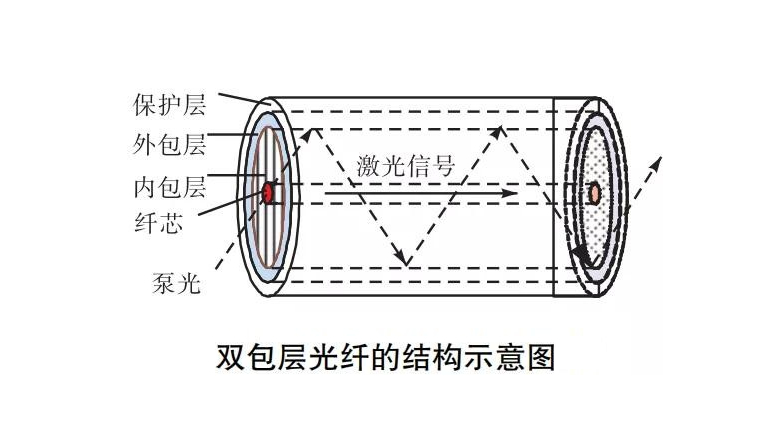

上一篇文章(大模场面积掺镱光纤是如何突破功率局限引领光学领域新变革的)中我们介绍了掺镱光纤突破功率局限的原理,其中提到通过增大光纤芯径来无限制地提高光纤的输出功率能力的方式最终会存在某个上限,超过该上限后,输出光束质量就会开始下降。为了克服这一难题,研发人员正在通过优化光纤材料的成分和波导结构来进一步改进光纤的设计(见图1,展示了芯径分别为 20 微米、30 微米和 50 微米且镱含量为 1% 的光纤的阈值与光纤长度的关系,泵浦光谱线宽为 3 纳米,布里渊线宽为 36.5 纳米)。这些改进措施包括通过精心调控纤芯折射率分布来降低纤芯中传播光的峰值功率密度的技术。

![1735025698111057.png Screenshot_2024-08-09_at_12.59.35_PM[1].png](/static/upload/image/20241224/1735025698111057.png)

图1:对于芯径分别为 20μm、30μm和50μm且含有 1%(重量百分比)镱(泵浦光谱线宽为 3kHz,布里渊线宽为 36.5MHz)的大模场面积(LMA)光纤,其受激布里渊散射(SBS)阈值与光纤长度的关系图

大模场扁平化光纤(Large flattened mode optical fibers,LFM) 已被设计并制造出来,通过使纤芯区域的功率强度分布均匀化,进一步提高了光纤中非线性过程的阈值(见图2)

![1735026838178478.png Screenshot_2024-08-09_at_1.19.44_PM[1].png](/static/upload/image/20241224/1735026838178478.png)

图2:常规阶跃折射率光纤和大平坦模光纤的归一化信号功率随径向尺寸变化的函数关系图

在极高的峰值功率下,光纤的光损伤和自聚焦现象是功率提升的限制因素。扩束端帽可减少表面损伤效应,并且通过大平坦模(LFM)光纤设计实现的模场面积(MFA)增大,使得能够获得大于 1.5 兆瓦(脉冲持续时间约为 1 纳秒)的峰值功率。

尽管这些光纤的模场面积很大,但在实际系统中已证明它们能保持良好的光束质量(见表1)。然而,此类技术的有效性存在一定局限,对于大幅度的功率提升需求,还需要其他替代技术。

![1735027575786025.png Screenshot_2024-08-09_at_1.28.18_PM[1].png](/static/upload/image/20241224/1735027575786025.png)

表1:具有约 1.5 兆瓦峰值功率的大平坦模(LFM)光纤的功率放大器性能

在多路复用光纤器件中,已经展示出了输出功率超过 1 KW但光束质量较差的情况,同时也展示出了接近衍射极限且输出功率超过 1KW的情况。

然而,随着工业切割和焊接应用对几千瓦输出功率以及军事和航空航天应用对大于 100KW(连续波,CW)输出功率需求的不断增长,目前许多研究小组的目标是实现单根光纤的衍射极限千瓦级功率,然后将多个此类器件的输出进行组合。已经有多种这样的功率提升技术得到了验证,包括相干光束合成、光谱光束合成以及偏振光束合成。

对于这些极高功率的应用而言,在稳定线偏振状态下运行正成为一项必备条件。此外,还有许多其他应用也需要保偏(PM)输出,包括相干光通信、非线性频率转换、泵浦光参量器件以及各类锁模、短脉冲(Q-switched)和窄线宽光纤激光器。因此,对保偏双包层光纤(PM DCF)的需求一直在不断增加。

过去,曾有人提出利用非保偏光纤来实现保偏运行的不同方法。然而,这些方法都存在局限性,首选技术还是使用真正的保偏双包层光纤。

尽管被动保偏光纤已商业化多年,但有源掺杂保偏光纤直到最近才出现。实际上,克莱纳(Kliner)等人在 2001 年首次报道了采用掺镱保偏双包层光纤的放大器。

这种光纤呈领结几何形状,虽然对于概念验证以及研发而言是可以接受的,但在预制棒的可制造性、均匀性和可扩展性方面存在重大局限。

此外,这种掺杂领结光纤固有的非理想折射率分布(见图3)使得实现衍射极限运行变得困难。

![1735028787193151.png Screenshot_2024-08-09_at_1.44.21_PM[1].png](/static/upload/image/20241224/1735028787193151.png)

图3:非理想领结型保偏双包层光纤的折射率分布及光学图像

![1735028919109888.png Screenshot_2024-08-09_at_1.47.18_PM[1].png](/static/upload/image/20241224/1735028919109888.png)

图4:领结型(a)和熊猫型(b)保偏光纤制造步骤的示意图

图4(a)示意性地展示了制造领结型保偏光纤所涉及的步骤。首先使用高质量合成石英管作为基底,然后在旋转基底的内壁上沉积几层硼硅酸盐玻璃。接着停止基底旋转,使用专用带状燃烧器将沉积层选定区域中的硼挥发掉。随后将基底管旋转 180 度,并挥发类似区域。必须特别注意确保挥发硼的玻璃区域在直径上彼此相对且沿基底长度方向尺寸相等。在沉积掺杂纤芯之前,还要进一步沉积几层玻璃。这些玻璃层充当硼硅酸盐应力部件与纤芯之间的缓冲层,确保消逝场不会在应力元件中大量传播。有源掺杂纤芯通常采用溶液掺杂技术进行沉积。然后,将带有各沉积玻璃层的基底管小心地塌缩成棒。塌缩后的预制棒会进一步加工,以获得所需的内包层几何形状,然后拉制成光纤。

熊猫型保偏双包层光纤(PANDA-type PM DCFs)分两个独立阶段制造,如图4(b)所示意。有源掺杂预制棒通过单独的工艺制造,该工艺可采用更有利于产生高度均匀的镧系元素及共掺杂剂分布的制造技术。

使用高质量合成石英管来沉积镧系掺杂玻璃,然后将该管塌缩成棒,并进一步加工,以便在拉丝时,光纤能具备所需的纤芯和内包层尺寸。在单独的步骤中,制造两个具有所需成分的圆形应力元件,在镧系掺杂预制棒的纤芯两侧钻出所需尺寸的两个孔。将圆形应力部件插入孔中并整合到预制棒内,然后将带有应力部件的预制棒拉制成具有所需尺寸和几何形状的光纤。

领结技术的优势在于能够在一个步骤中制造应力部件和镧系掺杂纤芯。此外,通过在应力层与纤芯之间沉积的缓冲层数量,可以精确控制应力部件与纤芯的距离。可以将应力元件放置得非常靠近纤芯,因此,对于给定尺寸和成分的应力元件,能够实现相对较高的双折射。然而,该技术存在几个重大缺陷。需要在同一基底管内沉积应力元件和镧系掺杂纤芯,这限制了独立控制光纤偏振和激光特性的能力。此外,尽管可以将应力元件放置得靠近纤芯,但可沉积的应力元件尺寸受到限制,进而限制了能制造出具有所需双折射的预制棒尺寸。换句话说,该技术不适合批量生产。最后,大多数双包层光纤(DCFs)需要内包层为非圆形几何形状,这就需要诸如研磨或热处理等加工步骤来获得所需几何形状。对于领结型预制棒,研磨(或热处理)操作必须在应力部件就位的情况下进行。

保偏(PM)预制棒由于预制棒中包含大量应力而相对脆弱,因此在研磨(或热处理)操作过程中,遇到机械(或热)冲击时容易断裂。因此,领结型预制棒技术不适用于保偏双包层光纤(PM DCF)的批量生产。用于制造熊猫型双包层光纤的技术不仅具备多项优势,而且解决了领结技术存在的局限性。在该工艺中,镧系掺杂预制棒和应力部件的制造步骤有效地分离,能够独立且高效地控制镧系掺杂玻璃的偏振特性和成分。此外,可以制造相对较大的应力诱导部件,这大大增加了预制棒尺寸的限制,使该工艺更适合预制棒的规模化生产。

最后,在整合应力部件之前,可以完成所有实现非圆形几何形状所需的加工,从而提高了生产产量。因此,熊猫型保偏技术适合制造保偏双包层光纤(PM DCF),是可重复且均匀批量生产的首选技术。所有保偏光纤的保偏能力都依赖于纤芯上的残余应力各向异性,而这又源于应力部件、纤芯和包层之间热膨胀系数的差异。应力部件的成分、位置和几何形状决定了光纤中的双折射。在保偏双包层光纤(PM DCFs)中,纤芯和包层的几何形状与标准通信类型的保偏光纤有很大不同;更具体地说,在大模场面积双包层光纤(LMA DCFs)中,大的纤芯直径会对可实现的双折射产生负面影响。

![1735030202117922.png Screenshot_2024-08-09_at_3.59.17_PM[1].png](/static/upload/image/20241224/1735030202117922.png)

图5:保偏双包层光纤中的几何考虑因素

在首次证明熊猫型保偏大模场面积双包层光纤(PANDA-type PM-LMA DCFs)的可行性之前,必须进行大量研究来优化应力部件的成分和几何设计,并且在 2003 年,此类详细的实验和理论分析结果已被报道。图5展示了决定保偏双包层光纤(PM DCF)中可获得的双折射的关键尺寸参数。这些参数包括应力部件的尺寸ds以及应力部件相对于内包层直径df和纤芯直径dc的位置dp。除了几何因素外,应力棒的成分也决定了光纤中所实现的双折射。

![1735030365177619.png Screenshot_2024-08-09_at_4.03.57_PM[1].png](/static/upload/image/20241224/1735030365177619.png)

图6:保偏双包层光纤的双折射及拍长随应力棒尺寸(左图)和位置(右图)变化的函数关系

图6展示了应力棒尺寸和位置对光纤双折射(及拍长)的影响。可以看出,在保持其他参数不变的情况下,通过增大应力部件的尺寸ds可以增加双折射(或减小拍长)。同样,将应力棒移近纤芯也可以增加双折射。

尽管从理论上讲,可以利用这两个几何参数来实现非常大的双折射值,但对ds和dp施加的一个限制条件是应力部件与纤芯的距离。这个限制距离由应力部件内边缘之间的距离di来表示。如果di变得很小,模场与应力部件之间重叠的概率就会增加,从而导致激光或放大器信号波长的衰减和弯曲损耗增加。

为确保光纤中模功率分布与应力部件之间不存在任何重叠,从而预留出一定的安全余量,确定一个临界比率(di/MFD)是极为必要的,如此方能使损耗降至最低程度。

在低至中等功率应用场景下所采用的小芯单模光纤中,运用标准的应力部件成分即可达成充分的双折射效果,并且能够在限定比率的范围内稳定运行,有效发挥其功能。

然而,对于高功率应用所必需的大芯光纤而言,在限定比率范围内实现足够的双折射面临着更大的挑战。在此种情形下,通过对应力部件的成分进行调整,使其趋近于陀螺仪光纤所采用的成分,便可实现更高的热膨胀系数差值,进而获取更高的双折射特性。

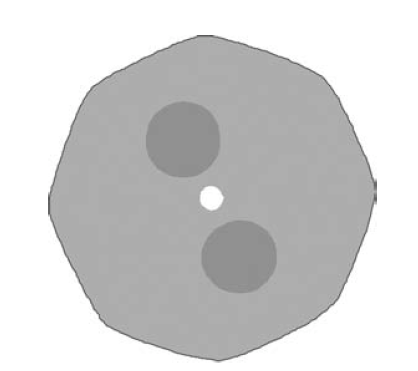

图7:熊猫型掺镱光纤的横截面

当前,市场上已推出了多种大模场面积双包层掺镱光纤(LMA DCFs),这些光纤的特性依据不同的输出功率进行了精心优化,已具备商业化供应能力。图7展示了其中一种此类光纤的横截面光学图像,其纤芯直径为 20 微米,内包层直径为 400 微米,且双折射超过 3.5×10^(-4),展现出了独特的结构与性能优势,为相关领域的应用提供了有力的支持与保障。